模具在工业成型领域中有着极为广泛的应用,在加工模具时,为提高表面质量和加工效率,特别是对于模具闭合面和分型线部分的精加工,通常采用高速切削机床配置高速电主轴,以实现工具钢及铸铁模具的直接加工,特别是半精加工和精加工。

高速主轴是高速切削机床的核心部件,它决定着高速切削机床所能达到的切削速度、加工精度和应用范围。速科德高速电主轴最高转速可达100,000转 /min,为普通机床的十多倍,电机功率一般都可以满足模具的加工要求。

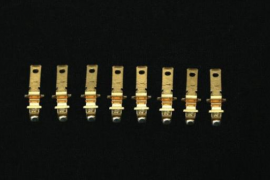

速科德kasite高速电主轴在模具加工中的优势

1. 提高生产效率。

速科德高速电主轴具有高转速和大扭矩的特点,最高转速可达100,000RPM,能加工出非常精密、光洁的零件,省去其他等工序,大大提高生产效率。

2. 提高加工质量。

硬切削加工最后成型表面,提高表面质量、形状精度(不仅表面粗糙度低,而且表面光亮度高),用于复杂曲面的模具加工更具优势。

3. 模具不易变形。

在高速切削时,大部分的切削热就被工件切削的飞屑带走,工件基本保持冷态,因而特别适合于容易生产热变形的零件。

4. 简化模具加工工序。

对于各种难以加工的材料,实现高速切削加工,可以得到非常高的表面质量,减少甚至免除了火花放电及人工抛光程序,极大的简化了模具的加工过程。