汽车市场在不断变化着,唯有不断推陈出新,才能立于不败之地。高品质人性化舒适驾乘体验一直是汽车制造商所追寻的,其中最直观的感受来自于内饰设计与用料。汽车内饰处理工艺也多种多样,比如喷涂、电镀、水转印、丝印、移印等制造工艺。随着汽车行业的不断发展,消费者对汽车造型美、品质感和环保需求的升级,INS注塑工艺在汽车内饰表面处理上的应用近几年开始兴起。

INS工艺在汽车内饰上主要用于门板装饰条、中控台、仪表板等部位。2017年以前该技术大多应用于合资品牌20万以上车型,2018年起该技术应用逐渐下探到15万区间的合资车型。国产品牌更是更是下探到了10万元区间以下车型。

INS工艺效果

INS工艺效果

INS注塑工艺是指把一个已吸塑成型的膜片放到注塑模具里注塑成型。西诺模具在INS注塑工艺的研究拥有自主的技术专利,从INS膜片材质选择,膜片预成型到塑件INS成型可行性分析、模具设计、模具制造、模具测试能实现一站式供给服务,对吸塑、冲切、注塑三道工序之间的衔接和尺寸把控,对生产制造工艺要求有着独到的理解,对常见的品质异常,如花纹变形、褶皱、翻边、露黑、冲不断、亮光、黑点等都有成熟的解决方案,从而让制造出来的汽车内饰产品表面具有良好的外观和质感。目前吉利帝豪、缤瑞等车型内饰中已经运用了我们的INS注塑工艺。

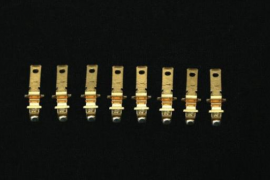

西诺INS免喷涂注塑模具

西诺INS免喷涂注塑模具

根据工业和信息化办公厅的统计,西诺的INS免喷涂注塑模具2019年国内省内市场占有率均第一名,2020年国内市场占有率第二名,省内市场占有率第一名。

西诺INS注塑模具优势介绍:

1、模具每次运行可节省20%的电力;

2、装饰过程干燥,简单;

3、操作相对简便,只是增加切割和薄膜预热功能;

4、在生产过程中可方便地更换装饰膜;

5、由于产品具备特殊光泽,节省产品表面额外加工步骤与成本;

6、边缘装饰精美;

7、注塑模具表面结构可与INS薄膜完美贴合。

INS注塑工艺除了应用在汽车内饰行业,还可应用于家电装饰,智能数码外壳等制造领域,发展潜力巨大,如何把智能表面技术做到更好是西诺模具不断追求的目标,西诺会不断加大创新研发力度,努力提升智能表面注塑技术,从而更好地推动在汽车产品上的应用。