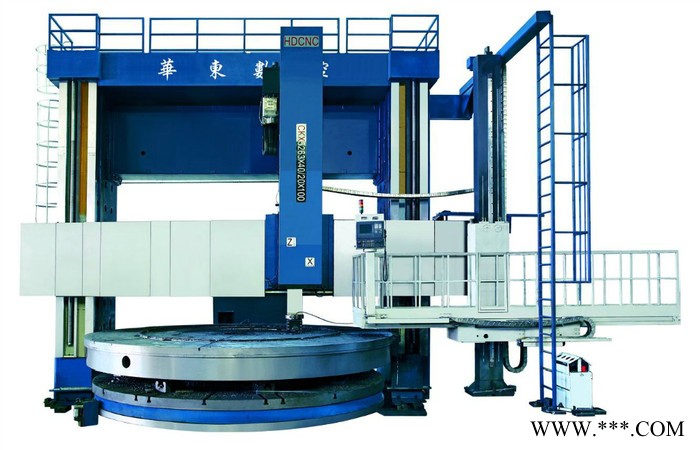

| 类型 | 龙门车床 |

|---|---|

| 控制形式 | 数控人工 |

| 安装形式 | 落地式 |

| 布局形式 | 立式 |

| 产品类型 | 全新 |

| 品牌 | 华东 |

| 型号 | CKD5263 |

1.1本机床为数控双柱立式车床,采用西门子802D SL数控系统,数控控制轴数为2轴,可进行数控2轴联动插补加工,各轴分配如下:

· X轴—右刀架由伺服电机与精密滚珠丝杆副驱动沿横梁导轨左右运动。

· Z轴—右滑枕由伺服电机与精密滚珠丝杆副驱动沿刀架体导轨上下运动。

此外具有一个主轴:

主轴—由大功率直流电机经减速机构带动工作台沿底座导轨进行旋转运动。

另外由PLC控制三个移置轴

W轴—横梁由交流电机通过减速机构带动T型丝杠沿立柱导轨上下运动。

X1轴—左刀架由伺服电机与滚珠丝杆副驱动沿横梁导轨左右运动。

X2轴—左滑枕由伺服电机与精密滚珠丝杆副驱动沿刀架体导轨上下运动。

(X1、Z1轴加装数显尺)

1.2本机床总体采用龙门框架结构, X、Z、主轴均采用恒流静压导轨设计,具有性能稳定、摩擦小、经久耐用等优点,用以车削各种金属及其合金、有色金属、非金属材料等工件,除能完成普通立式车床所有的车削工序外,还可以车削锥体和各种旋转曲面体等。根据用户需求可进行模块化匹配,从而可为您量身定做**经济**实用**高效的加工利器。

二、CKD5263×40/63数控双柱立式车床主要结构介绍

2.1龙门架构:机床采用龙门框架结构,由两个大截面高刚性立柱、一个密筋布置连接梁,一个大跨距箱体式顶梁构成,连接梁与顶梁采用高强度螺栓与两立柱固定,形成牢固的龙门框架。立柱密筋布置,使整个龙门框架更加稳固。

2.2工作台及底座:工作台底座采用HT300**高牌号孕育铸铁,经优化设计、时效处理,具有很强的刚性和抗弯曲变形的能力。工作台中心采用大直径、高刚性、高精度双列滚柱轴承定心,恒流静压导轨支承,并有高刚性圆锥滚子轴承控制工作台浮起量。底座导轨面镶有合金导轨板,开有静压油槽,采用恒流定量分油器供油,承载能力大,抗颠覆能力强。工作台是具有放射状密布加强筋的高强度铸件,配有8个标准卡爪,沿半径方向开有标准T型槽,各卡爪可独立方便的调节用以夹紧工件。工作台上安装有大模数精密斜齿轮,与变速箱构成传动系统,传动精密、可靠。工作台具有温度保护、过电流保护及油膜厚度测量装置,当温度超过60℃,电流超过设定值或者油膜厚度低于设定要求时,自动停机,保护工作台导轨不受损伤。

2.3工作台主驱动:主驱动采用大功率直流电机,具有宽广的调速范围,即使在低速下也能提供充足的动力,主驱动具有两档变速,可满足低速重切及高速精加工的需求。

2.4立柱及横梁 立柱密筋布置,侧面加宽,使整个龙门框架更加稳固;横梁导轨采用专有制造方式,严格保证导轨接触刚度。横梁上安装有卸荷梁,使横梁避开因刀架重力产生的变形,精度保持优良。横梁升降通过减速箱、传动轴进行同步驱动,横梁上方具有齿形调节装置,当横梁移动至所需位置时,可进行精密调节,每齿可微调至0.01mm,保证了加工的精密要求。横梁移动到位时,由强力蝶形弹簧卡紧缸卡紧,横梁升降时,由液压放松。

2.5刀架、滑枕及传动机构:机床共有2个刀架,左刀架为普通车削刀架,右刀架为数控刀架。左刀架虽为普通刀架但采用数控刀架全包滑枕结构,X1及Z1轴采用滑动导轨强制润滑,X1及Z1轴皆由国产伺服电机经一级齿轮减速机构通过滚珠丝杠带动刀架运动。刀架移动轴配备数显装置,可以方便的进行读数、加工。右数控刀架采用多头泵定量供油静压导轨设计,滑枕采用高强度45锻钢件制造,经正火及表面高频淬火,具有很高的精度保持性及耐磨性,滑枕上安装有液压平衡装置,滑枕在刀架体内垂直运动(Z轴),刀架体沿横梁导轨水平运动(X轴),X/Z两轴安装海德汉精密光栅尺构成全闭环以达到更高的精度。Z轴电机带断电抱闸装置,防止滑枕因自重下滑,X轴、Z轴采用西门子伺服电机经一级齿轮减速,经精密滚珠丝杠传动。刀架滑枕下端安装有车刀夹,刀夹用端面结合子连接,刀杆断面50×50mm。

2.6操纵台及走台部分:机床配置有操纵台,操纵台上装有机床全部操作键;各刀架分别配置手持便携式操作单元,内有刀架常用操作键,可手动操作所需动作,并设置有操纵台与手持操作单元互锁按钮。机床还配备左右活动走台,走台托架悬挂在横梁左右端头处,随横梁做升降运动,走台托架上配置移动走台,操作者可根据工件情况移动活动走台,利用手持操作单元进行工作,方便对刀、加工及检测。

2.7产品主要外购件及关组件机床主要外购件及关组件例如轴承、滚珠丝杠、液压系统皆采用国内外知名**厂家产品,也可根据用户需要特殊指定品牌。数控系统采用西门子先进的802D SL,功能强大;机床大件均由威海华东数控严格进行设计、加工、制作、检验,保证产品性能优良,经久耐用。

2.8机床颜色按威海华东数控工厂标准执行。

三、CKD5263×40/63数控双柱立式车床主要技术参数介绍

3.1规格

**大工件高度4000mm

**大承载重量63T(不含转台)

3.2工作台

**大加工直径φ6300 mm

工作台直径φ5000 mm

工作台转速0.3-30r/min(车削)

工作台**大扭矩200KN.m(车削)

主电动机功率99KW

T型槽 标准设计

3.3横梁

横梁垂直行程4000 mm

横梁升降速度310 mm/min

3.4垂**架

水平行程(X轴) -50~3350 mm

滑枕垂直行程(Z轴) 2200 mm

刀架中心过花盘中心**大越程50 mm

滑枕截面尺寸300mm×300 mm2

**大车削力 63KN

(刀尖到刀架端面≤600mm)

车刀杆断面50×50 mm2

刀架和滑枕进给范围0.1-500 mm/min

刀架和滑枕快速移动4000 mm/min

3.5整机参数

总功率180 Kw

总重量170t

四、CKD5263×40/63数控双柱立式铣车床电气配置介绍

4.1、电源:3相AC380V±10%,50Hz±1%

4.2、温度:10~40℃

4.3、湿度:≤85%

4.4、空气介质:无有害气体、液体、粉尘、无腐蚀性介质

4.5、数控系统标准配置采用西门子802DSL全数字化数控系统,带10.4″TFT彩显。

4.6、数控系统具有下列功能:

4.6.1、X、Z两轴联动;

4.6.2、提供802D SL系统标准功能;

4.6.3、具有故障诊断,报警功能;

4.6.4、具备在线编程功能;

4.6.5、具备过载保护功能;

4.6.6、标准通讯接口;

4.7、进给电机采用西门子1FT6型伺服电机。

4.8、工作方式:自动方式;手动数据输入方式;点动方式;增量方式;参考点方式。

4.9、低压电器、接触器、小型直流继电器、按钮采用西门子、施耐德等合作产品及国产名优产品。

4.10、工作台主轴部分

4.10.1、主电机采用宽调磁直流调速电机。

4.10.2、机床主传动采用调速装置,具有结构紧凑,性能优良,故障率低,调试方便等优点。

4.11、电柜采用空气通风循环密封型电柜 。

4.12、床身、控制柜外壳、各辅助电气设备等均有可靠的接地保护。

4.13、所有线缆保证可靠绝缘,所有明线有防护装置,线缆支架。

4.14、具有完善的自锁和互锁功能,保证操作人员和机床的安全。

五、CKD5263×40/63数控双柱立式车床设计、制造、验收标准

5.1、本机床在设计制造过程中,严格遵循以下标准和要求:

5.1.1、GB/T19000-ISO9000《质量管理和质量保证》系列标准

5.1.2、有关的**和行业标准及技术规定:

GB9061-2006《金属切削机床 通用技术条件》

GB15760-2004《金属切削机床安全防护通用技术条件》

GB/T5226.1-2002《工业机械电气设备 **部分通用技术条件》

JB/T9934.2-2006《 数控立式车床 技术条件》

JB/T9934.1-1999《 数控立式车床 精度检验》

5.2、机床精度

5.2.1机床几何精度

(1)工作台的平面度:在1000mm直径内为0.03mm,直径增加1000mm,

允许值增加0.01mm(平或凹)。

(2)工作台面的端面跳动:在1000mm直径内为0.01mm,

直径增加1000 mm允许值增加0.01 mm

工作台面的径向跳动:在1000mm直径内为0.01mm,

直径增加1000 mm允许值增加0.01 mm

(3)横梁垂直移动对工作台旋转轴线的平行度,在垂直于横梁的平面内为

0.04/1000,在平行于横梁的平面内为0.025/1000。

(4)垂**架移动对工作台面的平行度为0.02/1000。

(5)垂**架滑枕移动对工作台旋转轴的平行度,在垂直于横梁的平面内为

0.04/1000,在平行于横梁的平面内为0.025/1000。

5.2.2机床位置精度

机床精度按JB/T9934.1-1999《 数控立式车床 精度检验》的精度标准执行。

定位精度: X,Z轴:0.03/1000 mm;

重复定位精度: X,Z轴:0.015/1000 mm;

X、Z轴的反向偏差: 0.01mm。

5.2.3机床工作精度

精车圆柱体圆环表面:圆度0.015㎜,圆柱度在300测量长度上为0.02㎜

(Φ500mm范围);

精车圆盘表面:平面度0.04mm( Φ1500mm范围);

按照编程指令对上端面,各台阶面及其圆柱面、圆锥面、圆弧面精加工各圆柱面直径,各台阶面高度与指令值之差,±0.02㎜ ;表面粗糙度:平面、圆柱面 1.6um ; 圆弧面:3.2um ;