| 产地 | 洛阳 |

|---|---|

| 精度等级 | UP |

| 种类 | 滑动导轨 |

| 执行质量标准 | 国标 |

| 经营模式 | 生产加工 |

| 品牌 | 威盛塑材 |

| 型号 | 1.0MM 1.5MM 2.0MM 2.5MM |

| 滑行轨迹 | 直线导轨 |

| 滑轨宽度 | 0 |

| 滑块固定方式 | 上锁式 |

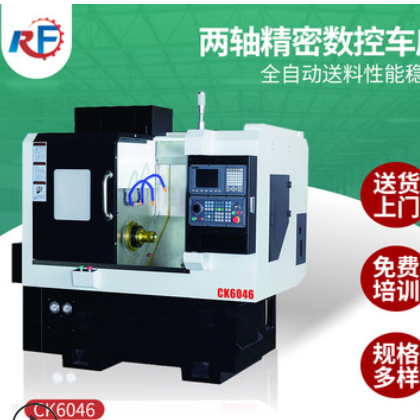

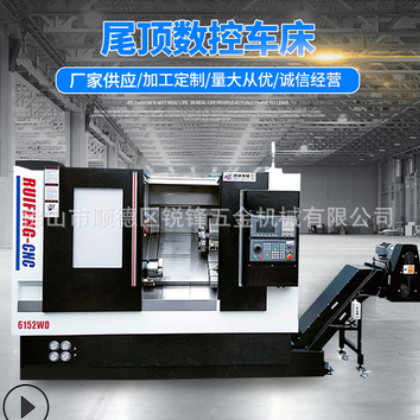

供应数控机床导轨板|数控机床导轨耐磨板|导轨耐磨板供应数控机床导轨板|数控机床导轨耐磨板|导轨耐磨板供应数控机床导轨板|数控机床导轨耐磨板|导轨耐磨板供应数控机床导轨板|数控机床导轨耐磨板|导轨耐磨板供应数控机床导轨板|数控机床导轨耐磨板|导轨耐磨板供应数控机床导轨板|数控机床导轨耐磨板|导轨耐磨板供应数控机床导轨板|数控机床导轨耐磨板|导轨耐磨板供应数控机床导轨板|数控机床导轨耐磨板|导轨耐磨板供应数控机床导轨板|数控机床导轨耐磨板|导轨耐磨板研究表明,当机床使用PTFE抗磨软带导轨时,其摩擦系数与速度关系所形成的曲线呈正向斜率曲线,即不会产生爬行现象,另外,PTFE机床抗磨软带在干磨擦的条件下,磨擦系数微0.05,加润滑油后降为0.03,并且非常稳定,干湿磨擦系数相差不大。

2. 良好的微动进给定位:采用PTFE机床抗磨软带导轨副,由于其具有的优越性能能够保证有足够的磨擦力防止行程过超现象以达到**定位,而且PTFE机床抗磨软带由于动静磨擦系数相差小,可防止过粘或过滑的毛病(即无爬行现象),因而能胜任数控机床的要求。

3. 良好的精度保持性:根据物理学原理可知,两个不同硬度的表面相互磨擦时,则较软的表面磨损**大,而且硬度差越大,较软的表面磨损**越大,采用PTFE机床抗磨软带作导轨副时,只要床身硬度达HB245以上便可配用(淬硬与否均可),因PTFE机床抗磨软带硬度低,则所有的磨损都在PTFE机床抗磨软带上,实验表明,PTFE机床抗磨软带在0.6Mpa压力,运行100公里,平均磨损在0.01毫米以下,这样高的抗磨性能是可以解决因磨损而丧失精度的情况的,在相同的条件下,PTFE抗磨软带导轨的精度保持性比旧的导轨副的寿命长3~5倍。

4. 机床维修简单,方便:通常金属机床导轨副丧失精度后便需维修,因其两个金属面都有磨损,维修时工作台和床身的两个导轨面都要重新加工,工作量较大,但使用PTFE抗磨软带后,不但耐磨损寿命长,而且磨损主要在软带上,故维修时只需更换一块新的软带即可。

5. 减少功率损耗:一般的金属导轨本身的磨擦力是很大的,加负载后磨擦力还要增加,,所以驱动工作台的功率很大一部分损耗在克服磨擦力上,PTFE抗磨软带导轨的优越性是:加负载后的磨擦系数比空载时还低,这自然减少了功率的损耗问题。

6. 无需润滑系统:PTFE抗磨软带由于具有优越的物理性能,即PTFE的化学分子粘附在床身导轨面上,到一定时间后,床身导轨面**好象涂上一层润滑剂一样,所以无需润滑系统。

三、准备:

1. PTFE机床抗磨软带的压强一般不大于1.0Mpa,局部压强不大于12 Mpa。

2. 粘接前导轨的表面粗糙度为1.6~6.3微米,或Ra12.5~25μm(光洁度3~4);

3. 相配导轨的宽度不小于软带导轨的宽度,表面粗糙度为0.4~0.8微米为宜,或Ra0.8~1.6μm(光洁度7~8),太光滑会引起真空吸附作用,太粗糙则使软带易磨损。

4. 软带导轨的油槽与软带边缘距离不小于10毫米,当采用压力润滑时,油槽深度必须小于软带厚度。

粘接场地需清洁无尘,环境温度以10~40℃为宜,相对湿度<75%。

裁剪:软带裁剪尺寸可按金属导轨粘接面的实际尺寸适当放一些余量,宽度单边可放2~4mm,以防粘贴时滑移;长度单边可放20~60mm,便于粘贴时两端拉紧。

四、粘接:

1. 粘接前需对金属导轨粘接面除锈去油,可先用砂布、砂纸或钢丝刷清除锈斑杂质,然后再用丙酮或稀料擦洗干净、晾干;若旧机床油污严重,可先用NaOH碱液洗刷,然后再用丙酮擦洗;有条件的话,也可对金属导轨粘接面作喷沙处理。同时用丙酮擦洗软带的深褐色粘接面,晾干备用,但不得用砂纸等物品打磨软带粘接面,以防破坏表面处理层。

2. 软带粘接时,可以拼接或对接,接缝需严密,边缘应平整。

3. 配胶:专用胶须随配随用,按A组份/B组份=1/1的重量比称量混合,搅拌均匀后即可涂胶(详见瓶贴说明)。涂胶:可用“带齿刮板”或1mm厚的胶木片进行涂胶。专用胶可纵向涂布于金属导轨上,横向涂布于软带上,涂布应均匀,胶层不宜过薄或太厚,胶层厚度宜控制在0.08~0.12mm之间。

4. 粘贴:软带刚粘贴在金属导轨上时需前后左右蠕动一下,使其全面接触;用手或器具从软带长度中心向两边挤压,以赶走气泡;用重物加压或扣压于床身导轨上,加压均匀,压强通常为0.05~0.1 Mpa。加压前在软带面上覆盖一层油纸或在加压面上涂一薄层润滑脂或机油,防止胶粘剂粘接加压物。

五、软带导轨面的加工:

1. 软带粘接后约24小时固化(环境温度15℃以上),可清除余胶,切去软带工艺余量,并倒角。

2. 软带导轨面可用机械加工或手工刮研方法达到精度要求,。软带具良好的刮削性能,可研磨、铣削或手工刮研至精度要求,机加工时必须浇冷却液充分冷却,且进刀量要小;配刮则可按通常刮研工艺进行,接触面均匀达70%即可。但切削量要小,磨削时必须充分冷却。

3. 软带导轨面上开油槽,可用弯头成形刀或刮刀侧刃以钢平尺导向手工操作或机械方法开油槽,油槽底部应为圆角,软带开油孔、油槽方式与金属导轨相同,但建议油槽一般不要开透软带,油槽深度可为软带厚度的1/2~2/3,油槽离开软带边缘至少6mm以上。

六、供应规格:

厚度:1mm、1.5mm、2mm、2.5mm、3mm、3.5mm、4mm

宽度:100mm,150mm等。长度不限,可裁剪或对接。